| 管壳式换热器管—管板的连接及失效形式 |

|

发布时间:2019-07-18 浏览量:2993 |

在石化和化工设备中的换热器系统中, 管壳式换热器以其结构坚固、可靠性高、适应性强等优点在化工生产和使用中一直占主导地位。但由于其结构的复杂性和使用条件的多样性, 换热器常出现多种形式的失效。从结构上分析, 管束与管板连接处较容易发生失效; 从使用工艺参数分析, 腐蚀应力、温差应力、管束的振荡等均会造成换热器的局部或整体失效。

1 管子与管板的连接形式

管子与管板的连接处应保证良好的紧密性, 防止发生连接处泄漏,造成热量与产品的损失,甚至危及人身与设备的安全; 同时应保证能承受一定的轴向力, 避免管子从管板中脱出。管子与管板传统的连接方法是胀接、焊接和胀焊并用。

1.1 胀接

1.1.1 机械滚胀法

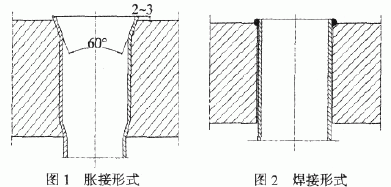

使用机械滚胀法连接易使换热管产生过胀或欠胀, 换热管内壁易产生加工硬化。带槽孔或翻边的结构( 见图 1) 用于抗拉脱能力与密封性要求较高的场合, 不宜在高温下工作。在温差变化作用下, 胀接处管子的残余应力逐渐消失, 从而降低了密封性与抗拉脱能力, 使换热管与管板的连接失效。其优点是胀接结构比较简单, 便于更换与修补管子, 一般适用条件为压力≤4 MPa, 温度≤300 ℃。

1.1.2 液压胀接

液压胀接时应力分布较均匀, 具有生产率高、劳动强度低、密封性能

好等特点。液压胀接对管孔及开槽的精度要求特别严格。

1.1.3 爆破胀管

利用爆炸时的径向力使管子胀紧, 同时利用爆炸时的轴向力将残渣抛出管外。

1.2 焊接

焊接法加工简便, 连接强度好, 在高温高压时也能保证连接处的紧密性与抗拉脱能力(见图2)。当连接处焊接之后,管子与管板中存在的残余热应力与应力集中,可能引起应力腐蚀与疲劳损坏,使管子与管板连接处失效泄漏。因此施焊时需打磨管端, 清理焊接区域的污物,以防止节点污染。

1.3 胀焊并用

胀接与焊接方法都有各自的优点与缺点,而采用胀焊结合的方法,不仅能提高连接处的抗疲劳性能,还可消除应力腐蚀和间隙腐蚀,提高 使用寿命。

胀焊连接根据胀接和焊接要求不同可分为以下几种: 强度焊+贴胀,强度焊+强度胀, 强度胀+密封焊, 强度胀+贴胀+密封焊, 强度焊+强度胀+贴胀等, 后两种方法用于厚管板。另外还有采用在强度焊前先“定位胀”, 即管子在管孔中胀接定位后再焊接和进行其他工序。上述各种胀焊组合应按连接强度要求、密封要求、管板厚度和腐蚀等工况条件进行选择。这里所说的强度焊指承担管子、管板间全部连接强度, 还要保证焊缝的致密性; 密封焊则单纯是为了防止介质泄漏; 强度胀的作用与强度焊相同, 而贴胀仅仅消除管子管孔间的间隙, 目的是为了防止间隙腐蚀。

2 失效形式

腐蚀是换热器的主要失效形式。最常见的腐蚀部位是管子, 主要腐蚀形式有:管壳程介质本身的酸碱性具有腐蚀性,壳体或管子存在拉应力,管子与管板之间存在缝隙等,这些都会加速腐蚀,进而引起换热器失效。

2.1 介质腐蚀

流体为腐蚀性介质,以及介质中溶解一定浓度的氮、氧、氢、硫等,常会引起换热器的失效。解决措施: 合理地选择对介质适应的材料,针对不同腐蚀性离子, 如氮、氧、氢、硫, 采取相应的预防措施。例如:用于回收硝酸尾气热量的废热锅炉,由于尾气中含有氮气和氨气,在一定温度和压 力下, 氮与铁及其他很多合金元素可生成硬而脆的氮化物, 使钢材氮化,致使其力学性能变差。尤其在高温气体入口处, 介质腐蚀使管板表面、管板和管子的连接焊缝以及靠近管板表面的换热管管端因氮化而导致换热管泄漏且无法焊补, 以至于整台设备报废。

2.2 应力腐蚀

换热器在焊接、热加工、热处理时引起的材料残余应力、安装时产生的装配应力、工作时管内外压力差及温差作用而产生的机械应力和热应力,以及由载荷、操作或振动等引起的附加应力, 都可能产生拉应力。主要应对措施是: 消除拉应力, 如对装配应力可通过热处理等方法加以消除。

2.3 缝隙腐蚀

传统的管子穿入管板前端焊接而成的焊接接头, 由于管板与管子之间有间隙, 且焊缝受到高温腐蚀性流体的正面冲刷作用, 很容易腐蚀开裂, 极大地降低了设备的使用寿命。预防缝隙腐蚀的措施主要是减小或消除缝隙、减小结垢等。

3 技术改造方案

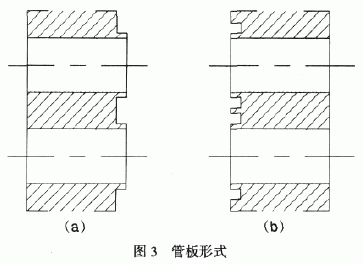

在石化和化工设备中的换热器系统中, 有一些是工作于高温和腐蚀性应力下的。传统的管子穿入管板前端焊接而成的焊接接头( 见图 2) , 由于管板与管子之间有间隙, 且焊缝受到高温腐蚀性流体的正面冲刷作用, 很容易腐蚀开裂, 极大地降低了设备的使用寿命。为了减小高温腐蚀性流体对管板焊缝造成的破坏, 从焊缝质量要求出发, 优化管板与管束的接头形式, 全对接型内孔焊结构是一种较好的选择。内孔焊管板形式见图 3。

内孔焊接头技术较好地解决了管子与管板接头处应力腐蚀和间隙腐蚀的问题。

4 结论

对换热器多种失效形式进行认真分析, 采取有效预防措施, 可最大限度减少失效问题。目前, 换热器管子与管板内孔焊技术可以有效地解决换热设备在高温、高压、腐蚀性介质及温度和压力有波动场合下的管子与管板接头的应力腐蚀、间隙腐蚀导致接头严重的泄漏问题, 提高了设备的使用寿命, 保证了生产的安全、稳定运行, 使企业的整体经济效益显著提高。

目前, 在内孔焊的接头形式、焊接工艺及质量检验等技术方面仍是国内外专家学者关注和深入研究的焦点。随着核工业、石油化工和动力工业热交换器、蒸发器等设备的大型化、超高压化发展对换热管与管板连接接头越来越高的质量要求, 内孔焊接技术必将得到更广泛的应用。

|

| >> 返回 |

您当前的位置:首页 > 产品知识

您当前的位置:首页 > 产品知识